在无菌药品生产、生物制品灌装等高精度制造领域,“无菌” 是不可逾越的质量红线。随着全球监管政策日趋严格,行业关注焦点已从 “环境洁净度达标” 转向 “过程防护有效性”,其中 First Air(首过空气)作为产品暴露瞬间的最后一道保护屏障,其完整性验证成为审计核心要点。而气流可视化测试(AVS)作为唯一能 “看见” First Air 的核心手段,更是贯穿产线全生命周期的关键验证环节。本文将结合行业痛点、核心概念与实践要求,深度解读 First Air 与 AVS 的核心价值及落地路径。

First Air—— 无菌生产的 “隐形生命线”

First Air 即 “首过空气”,指第一时间到达无菌产品表面的空气,是守护无菌生产的 “第一道隐形防线”。与墙壁、地面等物理屏障不同,它直接作用于产品暴露面,形成持续的无菌空气罩,阻断污染物接触路径。

First Air 的防护重点是所有直接接触无菌产品的关键位置,包括:灌装针头、西林瓶 / 安瓿敞口、产品液面、压塞头、分装口及各类 “敞开暴露” 的无菌接触表面。这些位置一旦脱离 First Air 覆盖,污染风险将瞬间攀升。

很多企业陷入 “洁净度达标即安全” 的认知误区,实则两者存在本质区别:

- 洁净度(如 ISO 5 级、A 级)是 “整体环境指标”,反映空间整体污染水平;

- First Air 是 “直接作用于产品的防护屏障”,决定产品暴露瞬间是否被污染。

监管机构已明确:即便整体环境洁净度达标,若 First Air 被破坏,产品仍判定为存在污染风险。

实际生产中,First Air 极易因以下行为失效:

- 人员操作:手部、手臂遮挡灌装口,快速动作引发气流塌陷;

- 设备结构:管线、支架、传感器遮挡气流路径;

- 系统参数:风量不足形成回流 / 涡流,气流偏斜未垂直向下;

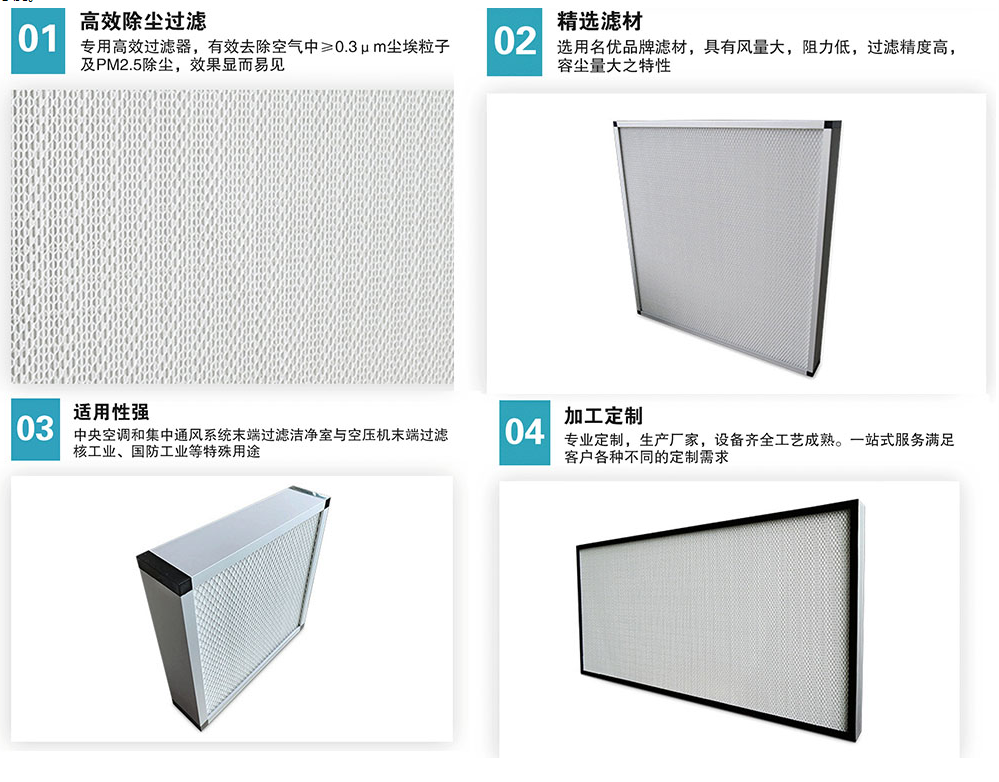

- 变更管理:HVAC(暖通空调系统)、HEPA(高效过滤器)变更后未重新验证。

当前国内企业在气流流型检测与 First Air 验证中,普遍存在以下 10 类痛点,成为审计不合格的重灾区:

仅在 “无人员、无设备运行” 的静态(At Rest)状态下做烟雾测试,忽视法规要求的 “动态操作中” 验证,导致审计结论为 “验证不充分”。

灌装口、瓶口、压塞头等核心无菌接触点未被 First Air 完全覆盖,存在回流、横向漂移、气流绕行等问题,属于 EU GMP Annex1 明确的重点否决项。

操作人员的手、手臂、身体,或生产管线、传感器、支架等设备部件,直接遮挡气流路径,破坏 First Air 的完整性。

烟雾浓度过低或光照条件不佳,导致摄像画面模糊,检测结论无法被第三方复核,不符合数据追溯要求。

仅保留截图和文字描述,未留存关键流型的原始视频证据,违反 EU GMP Annex1 对 “原始视频留存” 的明确规定。

灌装头下方、门口附近、RABS(限制进入隔离系统)手套区等关键区域,出现涡流、回流等异常气流,成为污染物积聚的 “高风险区”。

更换 HEPA、调节风量、调整风口角度等 HVAC 系统变更后,未重新开展气流流型检测(AVS),属于变更控制严重缺陷。

发雾后未开展表面残留评估,未验证烟雾与 VHP(汽化过氧化氢)、H₂O₂等消毒方式的兼容性,审计中常被质疑 “发雾是否影响后续消毒”。

操作人员不明确 First Air 覆盖范围,不清楚哪些动作会 “切断” 气流,陷入 “设备合格即操作合格” 的误区,人为造成 First Air 破坏。

气流可视化测试(AVS)是解决上述痛点、验证 First Air 有效性的唯一核心手段。其价值体现在监管合规、风险控制、工程优化、项目管理、审计应对五大维度:

- 国际法规:EU GMP Annex1(2022 版)明确要求通过 AVS 验证 First Air 的持续性与完整性,且强调 “动态状态验证要求不低于静态状态”;ISO 14644-3 将 AVS 列为洁净室性能确认的标准方法。

- 国内趋势:检查已从 “看报告” 升级为 “看视频 + 查原始记录 + 核复核能力”,未开展 AVS 等同于审计 “裸奔”。

2. 风险控制维度:唯一能 “看见” 隐形风险的工具

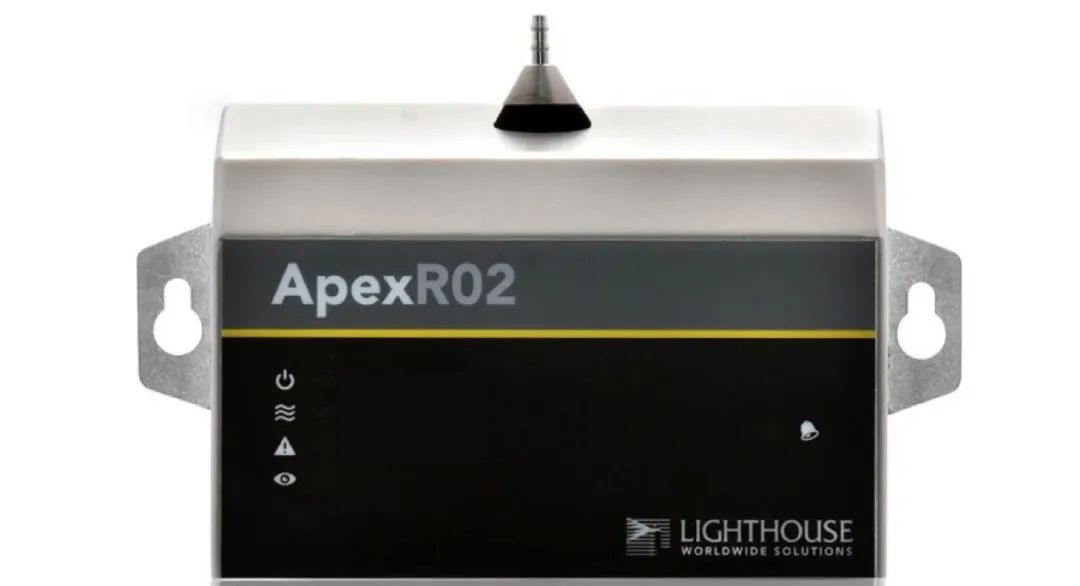

粒子计数器、微生物采样等传统手段无法检测以下核心风险:灌装口是否 100% 被 First Air 覆盖、机械结构是否形成回流、人员操作是否切断气流。而 AVS 通过烟雾轨迹可视化,可直观呈现气流稳定性、回流 / 漂移情况、操作干扰等问题,成为 First Air 有效性的 “唯一影像证据”。

AVS 能直接发现气流涡流、回流、死角、绕行及手臂遮挡、门缝反向渗流等隐性问题,帮助企业在正式生产前优化设备布局、调整风口参数,避免投产后因气流问题导致产品污染或批次报废。

以下场景必须开展 AVS 验证:新建产线、改造风口、更换 HEPA、灌装设备变更、工艺变更、年度再验证。核心原则是 “关键气流动了,就必须再做 AVS”,确保产线气流防护始终处于有效状态。

审计中最核心的三个问题的是:“如何证明 First Air 未被破坏?”“有动态操作下的视频吗?”“原始记录是否可复核?” 若无法提供完整的 AVS 原始视频及记录,该项验证将直接判定为不合格。

First Air 是无菌生产的 “生命线”,AVS 则是守护这条生命线的 “核心手段”。面对日益严格的行业监管和持续提升的质量要求,企业需从以下三方面落实优化:

- 转变认知:从 “重洁净度数字” 转向 “重过程防护”,明确 First Air 验证是无菌保障的核心,而非附加要求;

- 规范测试:严格按照法规要求,在动态操作场景下开展 AVS,选用合适发雾介质,确保光照充足,完整留存原始视频及记录;

- 全周期管理:将 AVS 纳入变更控制体系,在产线新建、设备改造、参数调整等关键节点强制开展验证,同时加强操作人员培训,提升 First Air 保护意识。

无菌生产的核心在于 “防患于未然”,AVS 不仅是满足监管要求的合规工具,更是企业降低污染风险、保障产品质量的战略选择。唯有将 First Air 验证与 AVS 测试深度融入生产全流程,才能在审计中从容应对,真正筑牢无菌生产的 “隐形防线”。