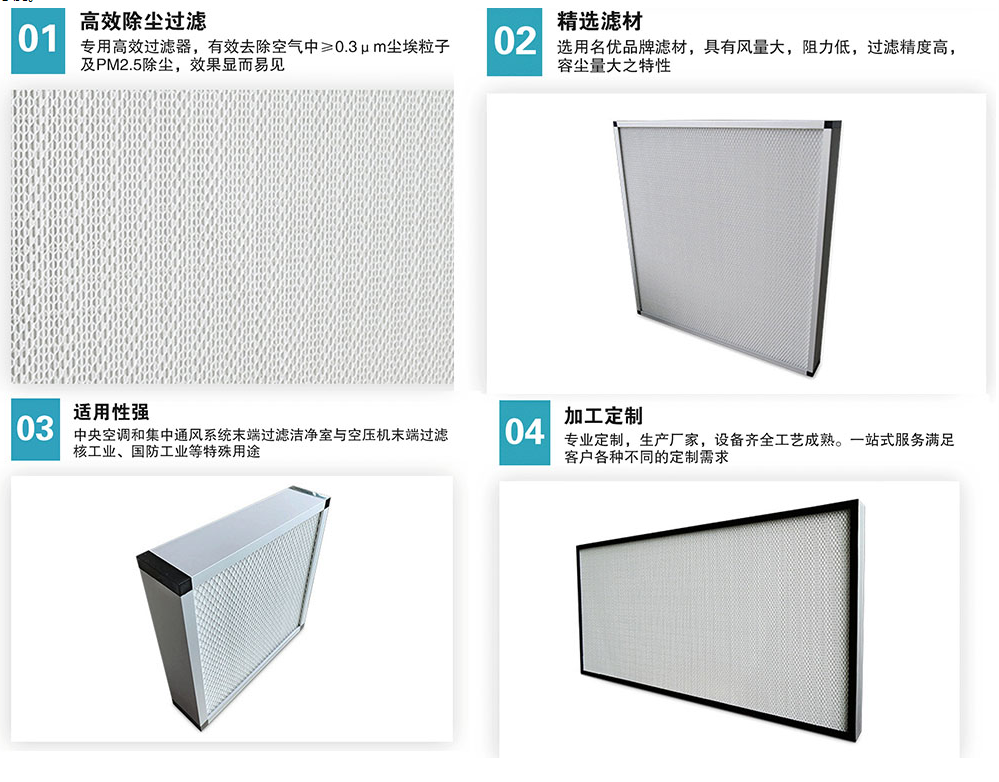

高效过滤器本身的过滤效率通常由生产商负责检测,并随产品提供效率报告和合格证明。对制药企业而言,高效过滤器检漏主要指安装后的现场测试,重点检测滤材中的微小针孔、边框密封、垫圈密封及安装框架连接处的潜在泄漏。该项检测旨在评估过滤器及安装的整体密封状况,及时发现缺陷并采取纠正措施,从而保证洁净区域的空气质量。

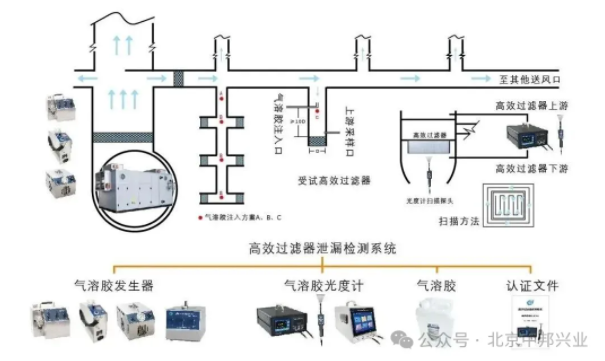

高效过滤器检漏通常采用DOP发生器在过滤器上游施放气溶胶,再通过光度计检测上下游颗粒浓度,以判断是否存在泄漏。由于上游粒子浓度通常较低,若不主动发尘,仅依靠粒子计数器较难检测出泄漏,补充气溶胶后可使泄漏更容易被识别。

人工气溶胶DOP的使用已有约40年历史。因其曾被质疑具有潜在致癌性,目前常采用DOS(癸二酸二辛脂,也称DEHS)或PAO(聚α烯烃)等替代物质,但该方法仍习惯称为“DOP法”。自然大气尘浓度波动大,一般不适用于泄漏检测。FDA强调,检漏所用气溶胶需满足一定的理化性质,不应选用可能引起微生物污染或繁殖的物质。

DOP发生器分为热发生和冷发生两类。热发生方式基于蒸发冷凝原理,产生粒径约0.3μm的雾状DOP,区间在0.1–0.3μm;冷发生方式则借助压缩空气通过Laskin喷嘴产生多分散气溶胶,主要粒径约0.65μm。现场扫描检漏多采用冷发生方式。

常用检测设备包括气溶胶光度计和粒子计数器。前者为前散射线性光度计,通过测量颗粒散射光强度直接得出质量浓度,广泛应用于现场检漏;后者计量粒子数量浓度,灵敏度高,适用于多种气溶胶,但在高效过滤器检漏中使用较少。两者测试结果不易直接对比。

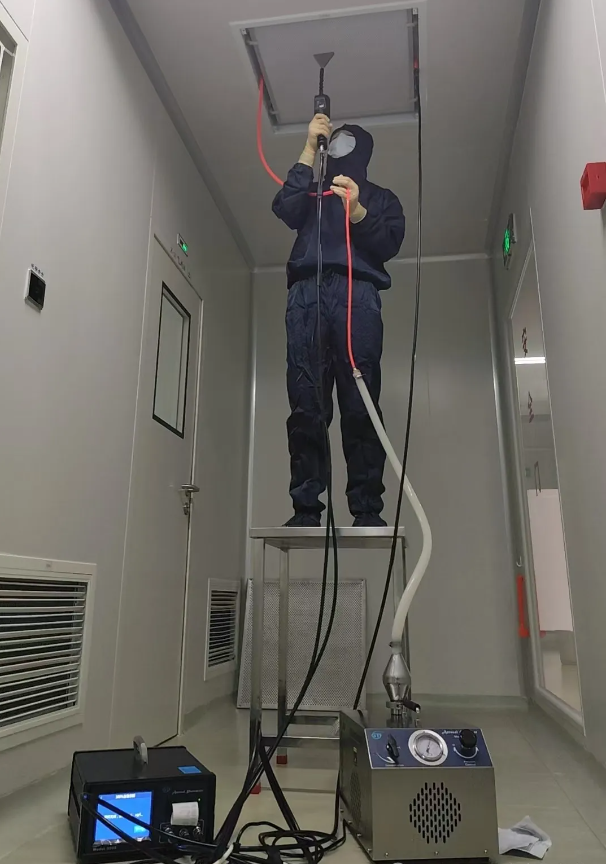

现场检漏需对以下部位进行测试:

滤材本身、滤材与内部框架的连接处、过滤器密封垫与支撑框架之间、支撑框架与墙体或顶棚的连接处。

所需物料与仪器包括:

PAO溶剂、GTI3990-01/02/03型气溶胶发生器、GTI3990气溶胶光度计。例如,GTI3390-02型发生器可直接以空气为动力,产生多分散亚微米级油雾气溶胶;GTI3990型光度计采样流量为28.3 L/min,测量范围宽广。

操作中,应在HEPA上游施放PAO气溶胶。对于HVAC系统,建议从风机负压侧引入,以保证气溶胶分布均匀;若从风管引入,则应保持至少10倍管径的距离,并尽量减少弯管。层流罩或超净台则可直接从风机负压侧引入。

正式扫描前需对光度计进行初始化,设定100%和0%基准,并调整上游浓度至10–20 μg/mL。扫描时取下散流板,对滤器面、边框、密封处进行全面扫描。采样头距离滤器表面约2.54 cm,移动速度不超过5 cm/s,扫描路径应重叠。一旦泄漏率(%LEAKAGE)超过0.01%,则需定位泄漏点并进行封堵(如使用硅胶),之后重新检测。单个过滤器检测时间约5分钟,过程中需注意上游浓度稳定性,并做好操作人员防护。

高效过滤器泄漏率合格标准为≤0.01%。若所有检测点均符合该要求,则判定为合格;若有任一位置泄漏率超出,则判定不合格,需对泄漏点进行标记、修补或更换。允许对滤料局部泄漏进行修补,但单点泄漏面积不得超过总面积的1%,总泄漏面积不得超过5%,否则需更换过滤器。

FDA建议无菌制剂生产车间每半年进行一次检漏;我国GMP检查指南推荐周期通常为一年;ISO14644则建议最长间隔不超过24个月。此外,在高效过滤器安装或更换后、空气质量恶化、产品无菌检验不合格或培养基模拟灌装失败时,也应进行检漏。需检漏的设备还包括用于烘干隧道和干烤箱的高效过滤器。

高效过滤器效率指其本身的过滤性能,测试方法包括:DOP法(使用光度计,常用标准为IEST-RP-CC001);粒子计数法(灵敏度高,适用于超高效过滤器,标准见IEST-RP-CC007);最易穿透粒径法(MPPS,依据EN1822);钠焰法(见于我国GB13554-92,因灵敏度低且NaCl可能损害产品质量,在国际上已较少使用)。制药企业现场检漏多采用DOP法结合多分散气溶胶,兼顾经济性与实用性。

粒子计数器反映粒子数量浓度(单位:粒/L),光度计则测量质量浓度(单位:mg/L)。因大粒径粒子在质量浓度中占比较高,两种方法在测试效率和泄漏判定时存在差异。光度计虽然灵敏度略低,不适用于H13级以上超高效过滤器检测,但其操作便捷、结果直观,在制药企业现场检漏中应用广泛。

不同标准对泄漏判定的要求略有不同:美国IEST-RP-CC034规定扫描检漏泄漏率上限为0.01%;欧盟EN1822则依据局部透过率判定,如H13级过滤器允许局部透过率不超过0.25%(基于0.3μm单分散气溶胶);我国GB50073-2001和GB13554-92则规定现场检漏穿透率不得大于出厂标准的4倍,可使用大气尘或人工气溶胶,以粒子计数器检测。在实际检漏中,将泄漏率标准设定为≤0.01%仍能有效识别泄漏,且操作判断较为明确。