在我们最近直播过程中,遇到一位老师提出“洁净区C级和D级区域是否需要做气流流型验证的相关问题”今天小编特别咨询了相关专业的验证老师及搜集相关法规资料,给大家做个简单的回复,如有经验更为丰富的老师,也可以一起评论区留言交流探讨,如能解决客户问题,可以评论区选取几位老师专业回复,给予小礼品赠送。

虽然CD级洁净区的要求通常低于更高级别的A/B级区域,但相关法规仍强调了对其气流模式进行验证的重要性,尤其是基于风险评估的原则。

| 法规/指南来源 | 相关条款及核心要求 | 是否明确要求CD级区域气流流型验证? | 测试要求 |

|---|---|---|---|

| 中国GMP无菌附录 | 第三十二条、第三十三条:要求洁净区维持良好气流方向和压差,证明气流方式不会导致污染风险(如烟雾试验录像)。 | 未明确限定级别,强调“洁净区” | 需通过烟雾试验等可视化研究验证气流方向和有效性 |

| EU GMP附录1 | 第4.15条:要求洁净室和区域内的气流流型应可视化,证明空气没有从较低级别区域进入到较高级别区域。 | 未明确排除D级,适用于所有级别 | 气流流型应可视化 |

| WHO TRS 961 Annex 6 | 强调了气流可视化测试对于证明单向流均匀性和有效性的重要性。 | 主要针对A级区域 | 主要针对A级单向流 |

| FDA 无菌工艺指南 | 指出应定期进行气流流型研究以评估动态环境下的气流模式,并强调气流从更清洁区域流向不太清洁区域的重要性。 | 未明确指定级别 | 要求定期进行气流流型研究 |

根据上表,虽然许多法规并未明确强制要求D级区域必须进行气流流型测试,但它们普遍强调了对气流模式的控制和验证的必要性。特别是EU GMP附录1第4.15条要求气流流型可视化研究适用于所有等级的洁净室和区域。中国GMP无菌附录第三十三条也要求“应当能够证明所用气流方式不会导致污染风险并有记录(如烟雾试验的录像)”,这同样适用于D级洁净区。

更重要的是,基于风险评估的原则是关键。如果D级区域存在以下情况,进行气流流型验证就是必要且强烈推荐的:

关键区域的背景区域:例如,作为C级或B级洁净区的背景环境。

存在交叉污染风险:多产品共线生产,特别是某些产品对其它产品有潜在污染风险时。

首次确认或重大变更后:新建厂房、HVAC系统重大改造、房间布局或设备布局发生重大变化后。

为D级洁净区进行气流流型验证,主要为了实现以下几个重要目标:

- 确认气流方向并评估污染风险:直观地证实气流确实从高级别区域流向低级别区域,确保压差梯度有效,防止逆向气流导致的污染和交叉污染。这是最核心的目的。

- 识别气流死角和涡流:通过可视化测试,可以发现气流停滞或产生涡流的区域。这些区域可能成为污染物积聚的点,从而对产品构成潜在风险。

- 优化环境监测计划:气流流型研究的结果是确定环境监测(如微粒和微生物监测)取样点位置和数量的重要科学依据。通过将取样点放置在气流研究显示的高风险区域(如涡流区、死角或关键操作点附近),可以使监测计划更具针对性和有效性。

- 验证HVAC系统设计与性能:确认现有的送风口、回风口位置、数量以及风速风量设置等,是否能够形成符合设计要求的气流组织,并能有效稀释和排除室内产生的污染物。

- 评估动态操作的影响:通过模拟人员的走动、物料传递、设备运行等动态活动,观察这些操作是否会干扰正常的气流模式,甚至将污染物带入关键区域。这有助于制定更合理的操作规程。

验证内容

气流流型验证通常包括静态和动态测试:

- 静态测试:在无人、设备不运行的稳定状态下进行,评估基础气流模式(如单向流、非单向流)、气流方向和均匀性,确认是否存在死角或涡流。

- 动态测试:模拟实际操作(如人员走动、物料传递、设备运行、开门关门等),评估这些活动对气流的干扰程度,观察气流能否迅速恢复,以及是否会将污染物引向产品暴露区域或关键表面。动态测试对于评估实际生产条件下的污染风险至关重要。

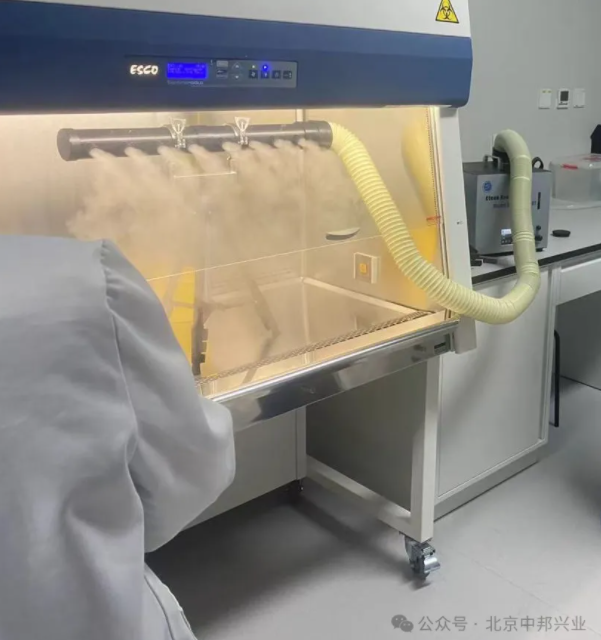

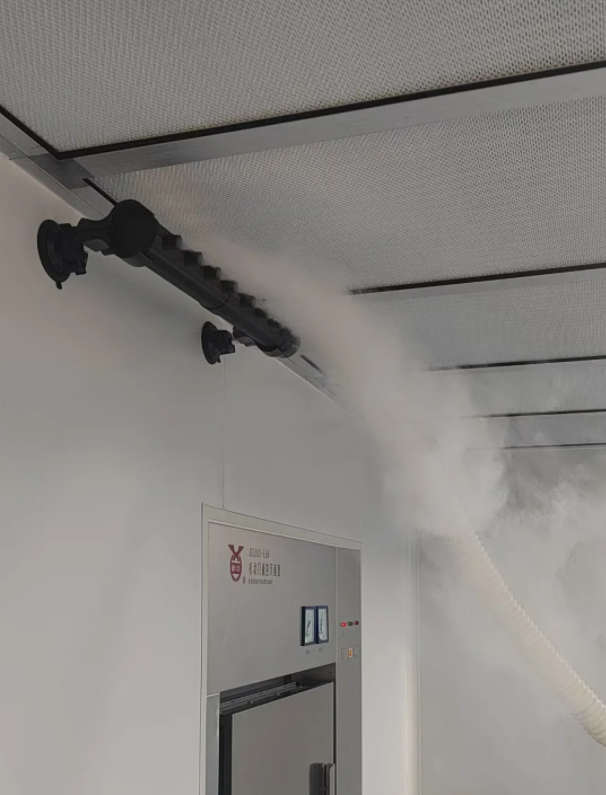

测试过程中需使用发烟装置(如水雾发生器、甘油发生器)使气流可视化,并采用高清摄像机进行全程录像,记录测试条件、操作过程及气流状态,以便后续分析和存档。

测试频率

- 首次验证:在厂房/HVAC系统新建或完成重大改造后必须进行。

- 定期再验证:法规通常未明确规定统一的周期。企业应基于风险评估确定频率,常见的做法是每1-2年进行一次,或与 HVAC 系统的再验证周期同步。

- 变更引发验证:当可能影响气流模式的变更发生时,如房间布局调整、设备增加或移动、送风/回风口位置数量改变、压差梯度调整等,需要进行必要的再验证。

- 事件引发验证:如果环境监测结果出现异常趋势,或生产中发生明显的污染事件,且怀疑与气流组织有关时,应进行调查并可能需要通过气流流型测试来辅助分析根本原因。

- 制定明确的验证策略:不要盲目开始测试。首先应进行风险评估,识别出D级区域中需要重点关注的高风险区域(如产尘间、称量间、关键工艺步骤附近、与更高级别区域相邻的门/传递窗等)。基于风险评估的结果,制定详细的验证方案,明确测试范围、方法、可接受标准。

- 关注“动态”和“干预”:静态测试合格并不意味着动态下同样安全。动态测试更能模拟实际生产状态,应充分模拟人员操作、物料转移、设备运行等干预活动,观察其对气流的影响。

- 重视关门瞬间的气流分析:关门动作极易在门附近产生短暂负压,引发低级别区域空气的倒灌,形成涡流并可能将污染物带入高级别区域。测试时应特别关注此高风险瞬间。

- 文档记录与评估:全程录像至关重要。报告应详细记录测试过程,分析视频中的气流模式,评估是否符合可接受标准,并给出结论和改进建议(如有)。所有录像和报告应妥善存档。

- 人员培训:操作人员和验证人员应接受充分培训,了解测试目的、方法以及无菌操作规范,以避免在测试过程中引入额外污染或影响测试结果。

对于无菌药品生产中的CD级(D级)洁净区,虽然法规并非总是明确强制要求定期进行气流流型验证,但基于风险评估的原则,在许多情况下对其进行验证是必要且符合良好质量管理规范的。

- 法规依据:主要参考中国GMP附录1第三十三条1、EU GMP附录1第4.15条7等,这些条款强调了对气流模式进行可视化验证以证明其不会导致污染风险的要求,其应用范围通常包含D级洁净区。

- 核心目的:在于确认气流方向符合预期、识别和评估污染风险(如死角、涡流、动态干扰)、优化环境监测计划、验证HVAC系统性能。

- 实施关键:建议企业基于风险评估确定验证的必要性、范围和频率,并特别关注动态操作(如人员活动、物料传递、开关门)对气流的影响。

定期进行气流流型验证是确保无菌药品生产环境持续受控、防止污染和交叉污染的重要手段,对于保障药品安全质量具有重要意义。