制药厂高效过滤器必须一年一换吗?

2025-07

针对制药行业高效过滤器(HEPA)更换周期的合理性问题,结合GMP法规、实践经验和科学管理原则,北京中邦兴业小编为大家整理如何相关分析,供参考。

_cuva

不合理。理由如下:

- 法规无固定周期要求

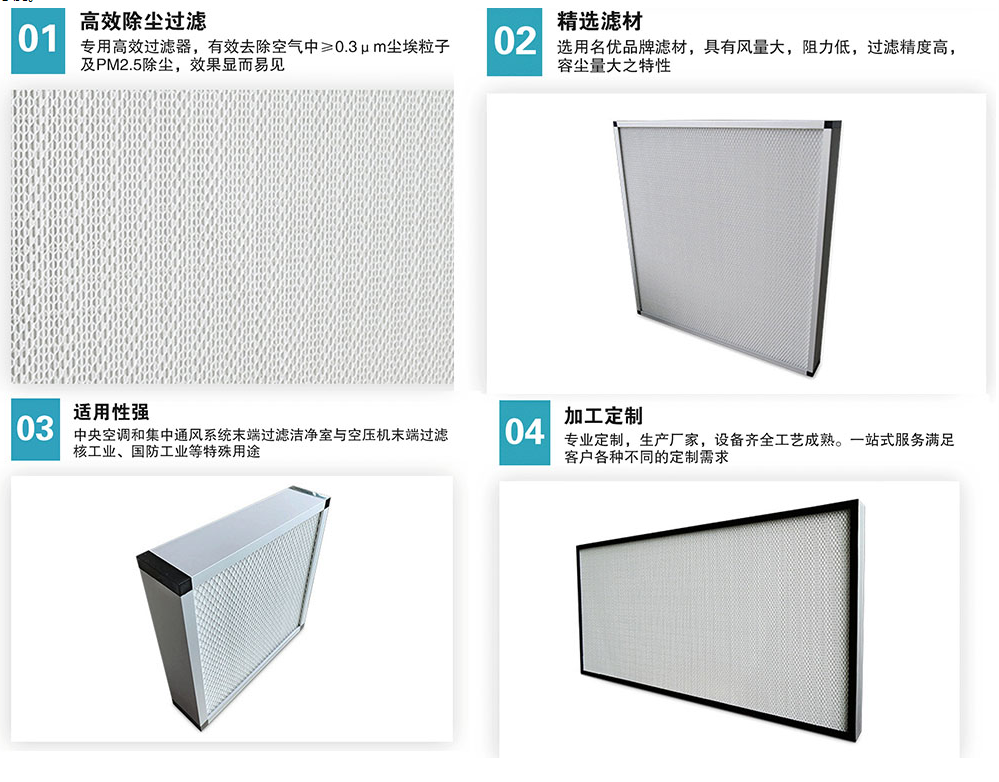

GMP(如PIC/S附录1、FDA无菌指南)仅强调定期泄漏测试(A/B级每6个月,C/D级每12个月)和性能监测,未规定具体更换时间。CFDA审核查验中心明确要求制定最长使用周期,但周期需基于验证数据,而非硬性固定为1年。 - 核心更换依据是性能参数

高效过滤器的更换应取决于以下关键指标:- 泄漏测试结果:修补后仍不合格(>0.5%面积泄漏)必须更换。

- 终阻力达到初阻力2倍(如160Pa → 320Pa)。

- 风量下降至额定值75%以下(如1000m³/h → 750m³/h)。

- A级区域风速<0.36m/s或换气次数不达标。

- 前端过滤器(F7/F9)维护不足导致HEPA过早堵塞。

- 盲目更换的成本与风险

- 经济浪费:高效过滤器成本高昂,频繁更换增加运营成本。

- 无谓干预风险:拆卸可能引入污染或损坏设备。

1. 动态监测驱动的更换

| 触发条件 | 操作要求 |

|---|---|

| 泄漏测试失败 | 立即修补或更换(修补面积≤0.5%) |

| 压差超标 | 终阻力≥2倍初阻力时更换 |

| 风量/风速不足 | 风量<75%额定值或A级风速<0.36m/s时更换 |

| 前端过滤器失效 | F7/F9未及时更换导致HEPA压差骤升(需监控前置过滤器压差) |

2. 最长周期制定方法

- 基于历史数据建模:

统计同厂家、同级别洁净区HEPA从安装到失效(泄漏/压差超标)的平均时间,缩短20%~30% 作为安全冗余周期(例如:平均寿命6年 → 最长周期4.2~4.8年)。 - 环境分级调整:

- A/B级:高产尘区(如分装线)可能需1~3年;低产尘区可延至5年。

- C/D级:常规环境可达5~8年(需验证)。

3. 特殊场景处理

- 耐高温高效过滤器(如灭菌隧道):

遵循厂家循环次数数据(如康菲尔D-Pyro耐受200次灭菌循环),按实际使用频次计算更换时间。 - 突发污染事件:

若系统吸入化学污染物或异常颗粒,即使未达更换指标也需评估HEPA性能。

【气溶胶光度计pao检漏法检漏】

- 文件化最长周期

在SOP中明确基于验证数据的最长使用期限(如“不超过5年”),并记录每次延期评估的科学依据。 - 分层监测机制

监测项 频率 工具/标准 泄漏测试 A/B级:6个月;C/D级:12个月 PAO法扫描(A级禁用粒子计数器) 压差/风量 连续在线监测+季度记录 DCS系统报警(压差≥2倍初阻时触发) 前端过滤器状态 每月检查压差 F7/F9压差≥初阻1.5倍时更换 - CFDA审核关键点

- 必须提供高效过滤器寿命验证报告(含压差、风量、泄漏历史数据)。

- 更换记录需关联具体失效指标(如“因终阻力达350Pa更换”),而非仅写“到期更换”。

高效过滤器更换应摒弃“每年强制更换”的教条做法,转向基于性能监测的动态管理:

- ✅ 优先执行:泄漏测试、压差/风量实时监控、前端过滤器维护。

- ✅ 科学制定:最长周期需通过历史数据验证,并保留安全余量。

- ✅ 合规关键:文件化周期依据,更换决策必须关联客观性能参数。

通过该策略,企业可在合规前提下延长HEPA使用寿命30%~50%,同时降低运维成本与质量风险。

如果您有洁净区高效过滤器检漏方面的问题,北京中邦兴业一直专注于生物制药洁净区验证设备及相关验证服务,可以直接与我们工程师沟通了解,为您提供专业的解答。