【避坑指南】无菌生产中“气流流型”验证:90%监管缺陷可提前规避!

2025-07

近年来,全球药品监管机构(如WHO、EMA、FDA)对无菌药品生产的检查日益严格,其中“气流流型”相关缺陷成为高发问题。这些缺陷不仅影响药品无菌保障,更直接关系到患者用药安全。本文旨在梳理常见气流流型问题,帮助相关从业者理解其重要性及改进方向。

【气流流型可视化验证现场】

在无菌药品生产核心区域(ISO 5/A级洁净区),单向层流(如垂直或水平层流)如同无形的保护罩。它持续吹走操作产生的微粒和微生物,防止其沉降到暴露的药品、容器或设备表面。一旦气流出现乱流、停滞或倒灌,污染风险将急剧升高。

- 烟雾研究(气流可视化测试)不充分:

- 仅做“静态”测试,不做“动态”测试: 只在无人、无设备运行的空环境下测试(静态),未模拟实际生产中的人员操作、设备运行、物料传递等动态场景。这无法暴露真实的气流干扰。

- 模拟场景不完整: 未涵盖关键操作步骤,如无菌组装、灌装线设置、设备维修干预(如清除卡住的胶塞)、物料添加(如通过敞口漏斗倒入无菌原料)、人工密集操作(如注射器装载)等。

- 烟雾量控制不当: 烟雾过少导致气流不可见;烟雾过多则遮挡视线,无法清晰观察流型。

- 拍摄记录不合格: 摄像机角度不佳、视野不完整、关键区域未特写、视频质量差,导致审核困难或无法有效评估。

- 未定期执行或要求缺失: 程序文件未规定动态烟雾测试要求,或长期未进行测试。

- 洁净室与设备设计缺陷:

- 物理屏障不足: ISO 5关键区域缺乏有效隔离(如无足够高的物理围挡),操作员身体或手部过于接近无菌物料,增加污染风险。

- 气流组织不合理: 回风口/排风口位置不当(如靠近关键点或在天花板上紧邻HEPA)、设备部件(如胶塞滑槽、料斗、传送轨道)阻碍层流、设备布局导致气流死区或湍流。

- 开口设计不当: 大敞口设计(如倒料漏斗)易引发非单向气流。

- 密封不严: 天花板、墙壁或设备与房间接口处密封不良,导致未过滤空气渗入。

- HVAC系统缺陷: 送风口直接对着未分级区域,或气流平衡不佳,影响洁净区压力梯度。

- 不良无菌操作加剧风险:

- 操作员动作幅度过大、速度过快,破坏层流。

- 戴手套的手直接接触无菌物品表面或敞口容器上方,阻断“首次空气”。

- 未使用无菌工具进行干预(如用手移除卡瓶)。

- 操作员身体(尤其头、肩部)过度侵入关键区域上方。

- 人员与暴露的无菌物品之间缺乏有效物理屏障。

- 环境监测(EM)布点未参考气流研究:

- 沉降碟、浮游菌采样点等位置未基于烟雾研究显示的流型、风险点(如干预区域、物料暴露点)和历史微生物数据科学设置,导致关键风险区域未被有效监控。

1. 试验方法缺陷

| 问题表现 | 典型案例 | 风险后果 |

|---|---|---|

| 仅静态测试 |

|

|

| 未模拟动态干预 |

|

|

| 烟雾量控制不当 |

|

|

| 拍摄角度/清晰度不足 |

|

|

2. 洁净室设计缺陷

| 问题表现 | 典型案例 | 风险根源 |

|---|---|---|

| 物理屏障缺失 |

|

|

| 回风口位置不合理 |

|

|

| 设备布局阻碍气流 |

|

|

| HVAC系统密封不严 |

|

|

3. 操作与流程缺陷

| 问题表现 | 典型案例 | 风险场景 |

|---|---|---|

| 未规范无菌操作 |

|

|

| 未执行动态气流验证 |

|

|

| 环境监测点设置错误 |

|

|

- 动态测试缺失: 某企业仅提供静态烟雾视频,检查员发现其灌装线在操作员干预时(如添加无菌原料),关键区域出现明显漩涡和向上流动,无法保证无菌屏障。

- 设计缺陷+测试不足: 某灌装线胶塞滑槽设计不当引发湍流,且烟雾测试未模拟该关键操作环节。

- 操作干扰气流: 某企业操作员在灌装线旁快速移动推车转移物料,其动态气流影响从未被评估。

- 烟雾视频无效: 某企业提交的视频因烟雾过量或角度问题,根本无法清晰判断气流是否单向。

- 监测点失效: 某企业根据烟雾研究取消了关键风险点的环境监测取样点,导致污染风险增加却未被发现。

- 完善烟雾研究:

- 强制动态测试: 程序明确规定并执行涵盖所有关键动态操作(人员、设备、干预)的烟雾研究。

- 模拟真实场景: 尽可能模拟实际生产速度、人员活动、设备运行状态和所有重要干预。

- 优化测试方法: 精确控制烟雾量(清晰可见但不过量),使用高清多角度摄像(全景+特写),确保视频完整记录关键过程。

- 专业审核: 投入具备专业知识和足够耐心的QA人员审核视频,确保气流真正满足单向层流要求。

- 优化设计与布局:

- 强化物理隔离: 在关键操作点(如灌装头、物料暴露点)设置足够高的屏障(RABS隔离器内亦需注意)。

- 设备合理化: 评估设备部件(滑槽、料斗、传送带等)对气流的影响,优化设计避免阻挡或扰乱层流。优先采用自动化减少人工干预。

- HVAC精调: 确保送回风布局合理,维持稳定压差和良好气流组织形式。严格密封洁净室围护结构。

- 规范无菌操作:

- 严格培训: 强化操作员无菌意识,规范动作(缓慢、谨慎),严禁身体或手部不当侵入关键区域或触碰无菌物品。正确使用无菌工具。

- 减少干预: 通过设计优化(如安装自动剔除装置)和流程改进,最大限度减少人工干预的必要性。

- 科学设置环境监测点:

- 基于烟雾研究(尤其是动态测试结果)、识别出的风险点、人员活动路径及历史数据,科学论证并设置环境监测取样点。

-

监管核心要求与常见缺陷对应

监管要点 企业典型缺陷 合规要求 动态烟雾试验 70%案例未执行(如O SRX、Talon药房) 模拟所有干预动作(灌装、装载、干预) 气流可视化有效性 烟雾过量/不足(Indoco)、拍摄失效(Sandoz) 清晰展示气流路径,无死角覆盖 洁净室屏障完整性 操作区无物理隔离(太阳制药)、RABS设计缺陷 人员/物料与无菌核心区物理隔离 气流与EM关联性 监测点未参考气流(Mylan) 依据气流流向设置沉降碟/采样点

气流流型是无菌保障体系中看不见却至关重要的生命线。监管机构对此的严格审查已成为常态。企业必须摒弃“走过场”的心态,以科学严谨的态度对待烟雾研究,从设备设计、环境控制、人员操作到环境监测,构建基于充分气流研究证据的、可靠的无菌生产屏障。这不仅是对法规的遵守,更是对患者生命健康的负责。

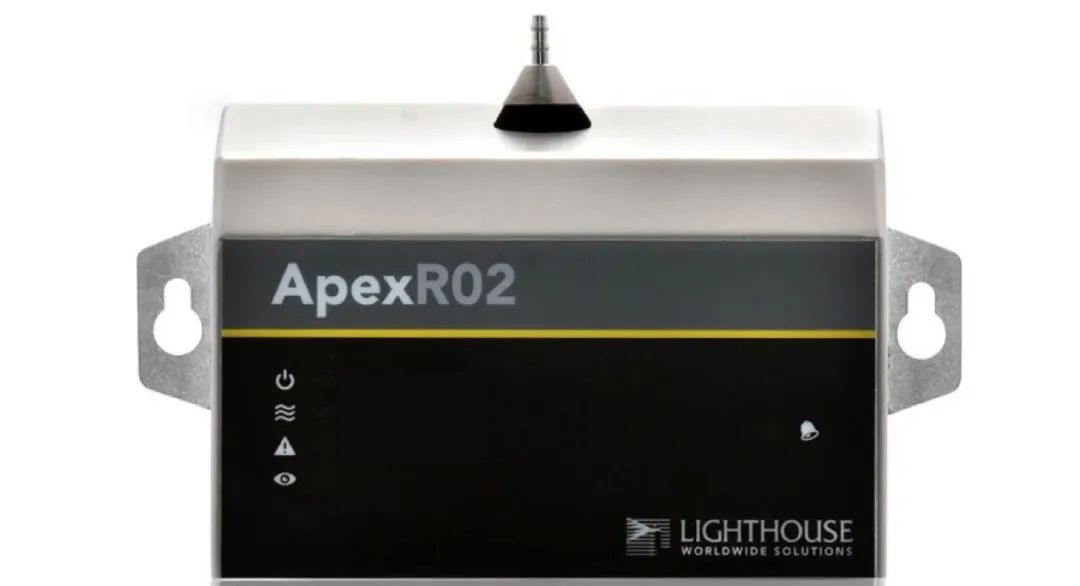

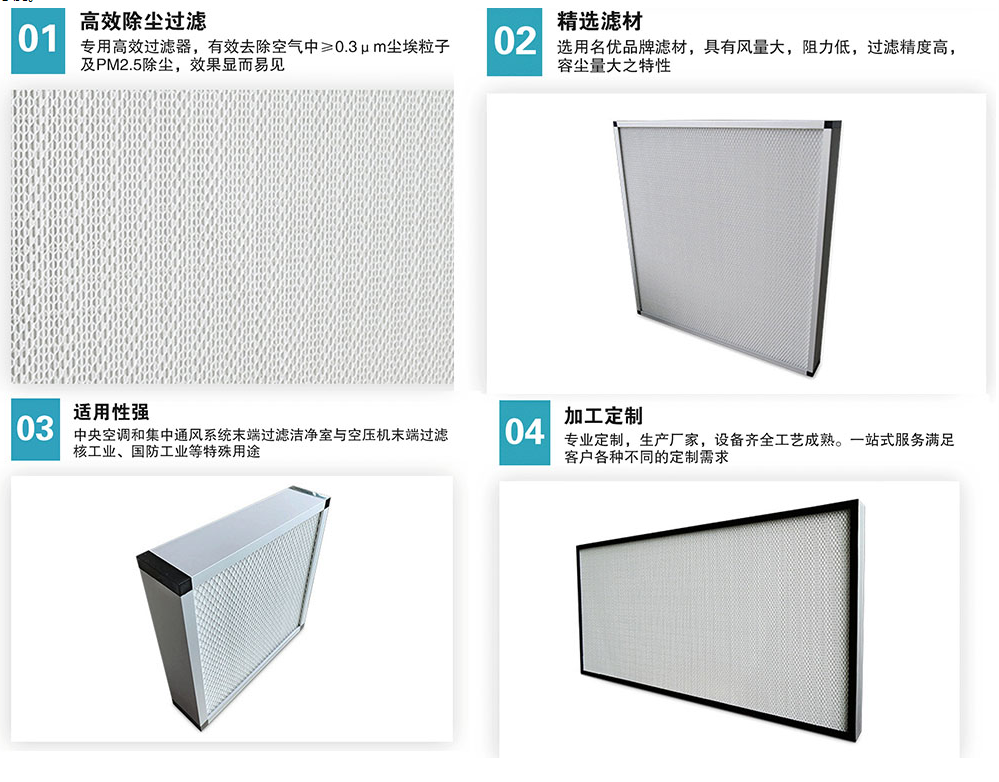

如果您有气流流型静态或者动态验证方面的问题,需求,可以随时联系北京中邦兴业专业工程师,我们可以为您提供气流流型检测仪设备样机试用,还可以提供与您现场相匹配的相关吸盘、支架、滑轨等配件的试用。