在制药生产流程中,压缩空气作为“隐形原料”,广泛应用于无菌灌装、生物发酵、物料输送、设备驱动等关键场景,其质量直接影响药品的纯度、稳定性与安全性。相较于一般工业用途,制药行业对压缩空气的要求更为严苛,需严格遵循GMP(药品生产质量管理规范)及国际权威标准,构建全链条质量管控体系。今天,我们就来深度解读制药行业压缩空气质量的核心要求与合规要点。

压缩空气并非“纯净气体”,自然空气中的固体微粒、水分、油分,以及压缩过程中滋生的微生物,都会成为潜在污染物。在制药生产中,这些杂质的危害不容小觑:油分可能直接污染药液,滋生细菌;水分会加速设备腐蚀,导致药品吸潮变质;固体微粒与微生物则可能引发药品染菌、变质,一旦流入市场,将对患者健康造成严重威胁。

据某省药品监督管理局飞检结果显示,65家受检药企中,有6家存在8项压缩空气制备系统相关问题需整改,凸显了行业合规管控的紧迫性。因此,遵循严苛的质量标准,是制药企业守住安全底线的必然要求。

制药行业压缩空气质量标准以国际ISO 8573.1标准为基础,结合中国GMP、《药品生产验证指南》及中国药典要求,形成了涵盖“固体微粒、水分、油分、微生物”四大维度的严苛指标体系,远超一般工业标准。

(一)基础指标:承接工业标准,升级管控精度

一般工业用压缩空气质量等级以“固体粒子尺寸和浓度、水蒸汽含量、含油量”三个阿拉伯数字表示(如4,6,5),无要求项标注“—”。而制药行业在此基础上,进一步提升了指标精度,具体对比如下:

|

|

|

|

|

|

1级:粒径≤0.1μm,浓度≤0.1mg/m³;4级:粒径≤15μm,浓度≤8mg/m³(基于绝对压力0.1MPa、20℃条件)

|

无菌药品A级洁净区:粒径≤0.1μm,浓度≤0.1mg/m³;非无菌药品参照D级标准,确保不污染生产环境

|

|

|

|

常规自动化生产线:≤-40℃;特殊灭菌场景:≤-70℃;需比环境最低温低5-10℃,避免凝水析出

|

|

|

1级:≤0.01mg/m³;2级:≤0.1mg/m³(基于绝对压力0.1MPa、20℃条件)

|

通用要求:≤0.1mg/m³(符合中国药典);欧盟标准/高风险工艺:≤0.01mg/m³(Class 0无油级别)

|

(二)特殊要求:新增微生物管控,筑牢无菌防线

与一般工业标准最大的差异在于,制药行业明确新增微生物管控指标,且根据洁净区级别差异化要求:

-

无菌药品A级洁净区(高风险操作区):微生物≤1CFU/m³,接近无菌状态;

-

B级洁净区(A级背景区域):微生物≤10CFU/m³;

-

非无菌药品:微生物≤10CFU/m³,且不得检出大肠埃希菌、金黄色葡萄球菌等致病菌。

此外,制药用压缩空气还需满足“无色无味、无额外有害气体”要求,其中一氧化碳含量需控制在5mg/m³以下。

要达到上述严苛标准,制药企业需从设备选型、系统配置到定期验证,构建全流程管控体系:

1. 核心设备选型:优先无油配置

选用无油螺杆压缩机(干式或水润滑),避免润滑油接触空气造成污染;搭配吸附式干燥机(露点可达-40℃至-70℃),高湿度地区可采用“冷冻+吸附”双级干燥,确保水分达标。

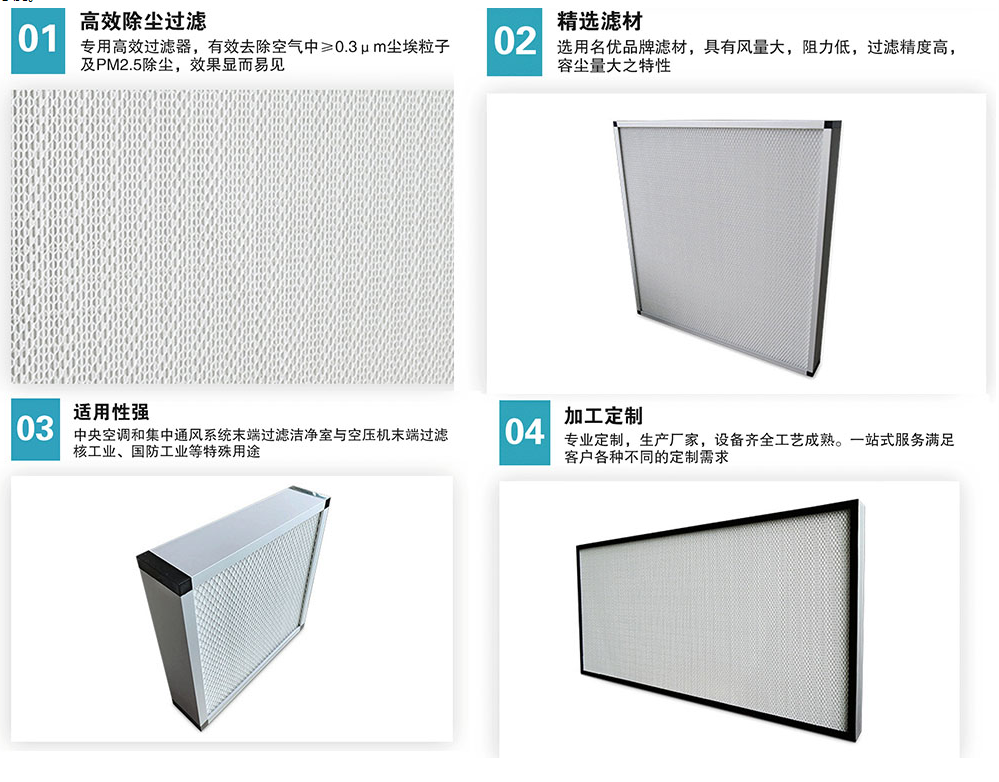

2. 过滤系统升级:三级过滤+末端除菌

采用“前置粗滤(3μm)+精密过滤器(0.01μm)+除菌过滤器(0.22μm)”三级过滤组合,油雾分离器需达到0.01ppm去除效率;直接接触药品的工艺环节,必须配置终端无菌级过滤器,确保微生物彻底拦截。

3. 定期验证监测:数据支撑合规

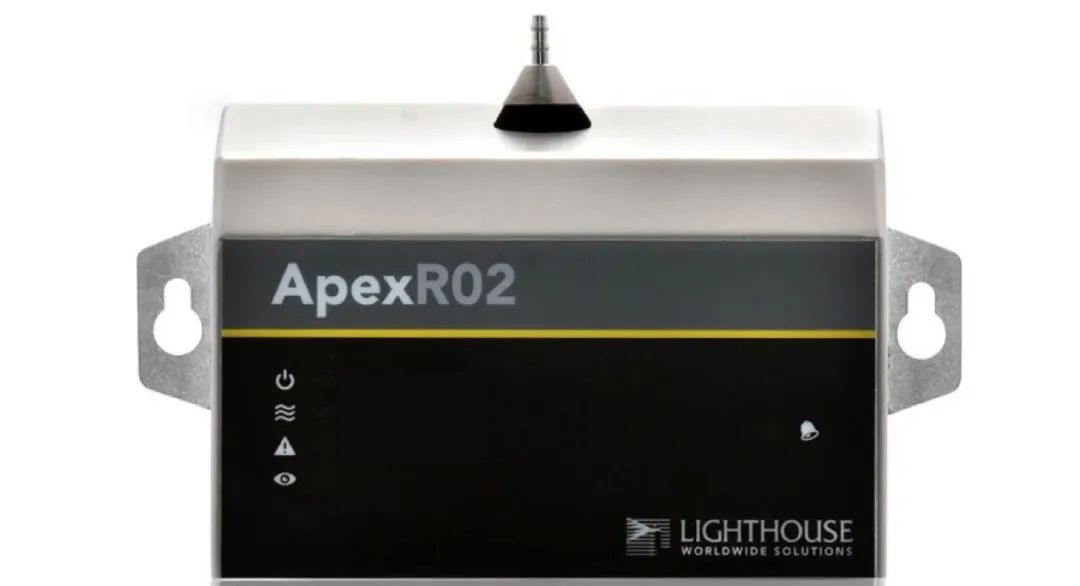

按要求每6个月检测露点、含油量、粒子数,遵循ISO 12500检测标准;关键节点安装露点仪、油分检测仪实时预警,同时完整记录安装确认(IQ)、运行确认(OQ)、性能确认(PQ)全流程数据,确保可追溯。

药品安全无小事,压缩空气质量作为制药生产的“隐形生命线”,其标准的严苛性直接体现企业的责任与担当。遵循GMP规范及国际权威标准,构建“源头管控+过程过滤+定期验证”的全链条质量体系,不仅是合规要求,更是对患者健康的郑重承诺。

选择专业的制药级压缩空气解决方案,北京中邦兴业可为您提供一站式解决方案,更多关于压缩空气质量检测方面的设备及服务,可以随时与我们工程师联系!