高效过滤器(HEPA)作为洁净环境中的关键设备,其完整性直接关系到空气过滤效果。北京中邦兴业小编将系统梳理高效过滤器检漏的标准流程、周期设定、结果判定方法以及常见不达标原因分析,为相关从业人员提供全面参考。

高效过滤器检漏是一项系统性工作,需要严格按照标准流程操作,确保检测结果的准确性和可靠性。

1.1 气溶胶引入阶段

在待测HEPA上游一侧引入PAO气溶胶是整个检漏流程的首要步骤。根据应用场景不同,气溶胶引入方式有所差异:

- HVAC系统中的HEPA:为使气溶胶到达HEPA时的浓度均匀,通常将气溶胶直接从系统风机的负压一侧引入。若需从风管中引入,则应在距HEPA至少10倍风管直径处设置引入点,并尽量减少管道拐弯(依据美国环境科学和技术学会建议)。实际操作中,只需保持上游气溶胶浓度稳定在要求范围内即可。

- 层流罩、超净台上的HEPA:这类设备的检漏相对简单,气溶胶可直接从系统风机的负压一侧引入,无需考虑长距离输送带来的浓度不均问题。

1.2 检测设备准备

气溶胶光度计的初始化与校准是确保检测精度的关键环节:

- 按照设备操作手册进行初始化程序

- 设定100%和0%参比标准值

- 配置报警阈值(通常设置为0.01%泄漏率)

- 将UPSTREAM采样管连接至上游采样口

- 测量并调节上游气溶胶浓度至10~20μg/mL的理想范围

这一阶段需要特别注意气溶胶发生器的操作规范,确保生成的气溶胶粒径分布符合测试要求。

1.3 扫描检漏操作

扫描检漏是检漏流程的核心环节,需要严格遵循以下操作规范:

- 准备工作:卸下HEPA的散流板,暴露整个过滤面及周边密封结构。检查区域应包括:滤器面、滤器与边框之间、边框与边框之间以及边框与静压箱之间的所有密封部位。

- 扫描参数:

-

- 采样头与滤器面保持约1英寸(2.54cm)的距离

- 扫描速度控制在不超过5cm/s

- 采用直线往复式扫描路径

- 相邻扫描线应有适当重叠(通常为采样头直径的50%)

- 泄漏判定:当检测仪器发出报警声(即%LEAKAGE超过0.01%阈值)时,表明该位置存在泄漏。发现泄漏后应做好标记,使用硅胶进行临时堵漏或紧固处理,然后重新扫描确认修复效果。

- 安全防护:操作人员需全程佩戴防护面罩和防护眼罩,防止气溶胶暴露。同时,应定期确认上游气溶胶浓度稳定性,通常每个过滤器的完整检测时间约为5分钟。

高效过滤器检漏的结果判定有明确的标准和处理规范,确保过滤系统安全可靠运行。

2.1 合格标准

高效过滤器的泄漏率合格标准为≤0.01%。具体判定规则如下:

- 合格判定:若HEPA在检测过程中,所有检测点的泄漏率均不超过0.01%,则判定该过滤器合格,可继续使用。

- 不合格判定:若发现任意一点的泄漏率超过0.01%,则判定该过滤器不合格,需立即采取处理措施。

2.2 泄漏处理规范

对于检测不合格的过滤器,有以下处理方式:

- 标记定位:使用不脱落的标记物准确标出所有泄漏点位置,记录泄漏率数值。

- 修补标准:

-

- 允许使用专用胶水对滤料泄漏处进行修补

- 单个泄漏处的修补面积不得超过过滤器总面积的1%

- 全部泄漏处的累计修补面积不得超过总面积的5%

- 超过上述任一标准时必须整体更换过滤器

- 复检要求:所有修补完成后,必须重新进行完整扫描检漏,确保修补区域不再泄漏且整体泄漏率达标。

不同机构和标准对高效过滤器检漏周期有不同建议,用户应根据自身行业特点选择合适的检测频率。

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

除上述定期检测外,以下特殊情况也需进行检漏:

- 安装或更换后:所有新安装或更换的HEPA都应立即进行DOP检漏,确认安装质量。

- 异常情况:

-

- 环境监测显示空气质量异常恶化

- 产品无菌试验不合格

- 培养基模拟灌装试验失败

- 作为偏差调查的组成部分

- 特殊设备:烘干隧道、干烤箱等设备使用的HEPA也需纳入检漏计划,其检测周期可参考主系统标准。

高效过滤器不达标可能发生在出厂检测或现场检测环节,原因可归纳为以下几类:

4.1 目测可识别的原因

通过目视检查或简单测试即可发现的问题:

- 滤材表面损伤:

-

- 明显破裂或机械损伤(肉眼易观察)

- 轻微损伤可能需要测试台检测才能发现

- 少量破损可在生产厂进行专业修复

- 生产过程中的损伤:

-

- 滤材在制造过程中受到过度压力

- 人为操作不当造成的意外损坏

- 局部可修复,但需符合标准要求

- 密封缺陷:

-

- 滤材与过滤器外框结合部位漏风(最常见的不合格原因)

- 密封胶条接缝处理不当导致的漏风

- 采用现场发泡聚氨酯密封条可避免接缝问题

- 有接头的胶条应采用迷宫式接口设计

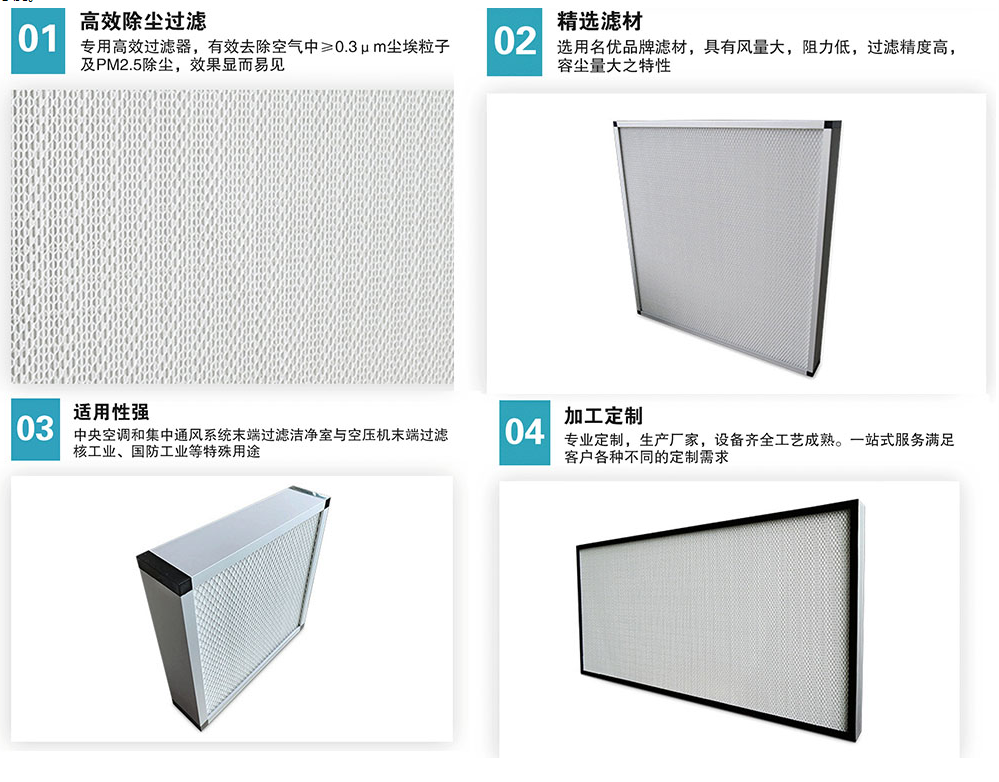

4.2 原材料相关问题

与过滤器材料本身质量相关的缺陷:

- 滤材效率不足:

-

- 未达到高效滤材标准(在5.3cm/s风速下对0.3μm颗粒过滤效率≥99.97%)

- 无法通过后期处理弥补的根本性缺陷

- 材料发尘问题:

-

- 传统有隔板过滤器中纸制隔板原料控制不严

- 滤材生产环境洁净度不足导致自带粉尘

- 部分检验方法难以检出这类潜在发尘问题

4.3 检测过程问题

检测方法或操作不当导致的误判:

- 涡流干扰:

-

- 扫描检测时出风面涡流携带周边粉尘进入扫描区

- 难以区分真实泄漏与涡流干扰造成的假阳性

- 国外厂商通过在洁净室设置检验台解决此问题

- 下游浓度误判:

-

- 安装后仅凭下游粉尘浓度判断过滤器性能

- 可能因其他污染源导致误判合格过滤器

- 需要结合多点检测和趋势分析综合判断

目前高效过滤器检漏主要采用两种方法,各有特点但检测结果具有一致性。

5.1 光度计扫描法

技术特点:

- 检测粒子源:多分散相液滴(如Laskin喷管产生的DOP烟雾)

- 检测原理:对过滤器全平面进行光度扫描

- 优点:快速准确定位漏点

- 局限:无法区分粉尘粒径,报告的”过滤效率”仅供参考

操作要点:

- 需配合PAO气溶胶发生器使用

- 扫描路径和参数需严格遵循标准

- 适用于快速筛查和大面积检测

5.2 粒子计数法

技术特点:

- 欧洲通用方法,美国超高效过滤器测试也采用类似方法

- 尘源:多分散相液滴或特定粒径固体粉尘

- 核心设备:大流量激光粒子计数器

- 优点:可测量各点具体颗粒数,比较局部效率

特殊要求:

- 使用凝结核计数器时需单分散相尘源

- 可根据用户需求定制测试粉尘类型

- 提供更详细的粒径分布数据

5.3 方法比较结论

实验研究表明:

- 对相同漏点,两种方法测得的局部过滤效率基本一致

- 光度计法操作更简便快捷

- 粒子计数法提供更丰富的数据信息

- 选择取决于具体应用场景和数据需求

高效过滤器检漏是保障洁净环境空气质量的关键环节,需要建立系统化的检测和维护计划:

- 流程标准化:严格遵循检漏流程,从气溶胶引入到扫描检测的每个环节都需规范操作。

- 周期合理化:根据行业标准和实际需求制定检测频率,无菌环境建议缩短检测间隔。

- 结果科学判定:正确区分真实泄漏与检测假象,结合多种方法综合评估过滤器状态。

- 问题溯源:发现不达标情况时,应从材料、制造、安装、维护等多方面分析根本原因。

- 方法选择:根据检测目的和资源条件选择合适方法,重要区域可结合使用两种方法。

- 记录完整:详细记录每次检漏的数据和发现的问题,建立过滤器生命周期档案。

通过系统化的检漏管理,可确保高效过滤器始终处于最佳工作状态,为洁净环境提供可靠保障。如果您有洁净区高效过滤器检漏方面的任何问题,都可以随时与我们工程师联系,为您提供一对一专业解答,上述提到的光度计扫描检漏法及粒子计数器检漏法用的设备,北京中邦兴业均可以提供样机免费试用实测。