B级区作为无菌药品生产的高风险区域,是A级洁净区(无菌操作核心区)的直接背景环境,承担着灌装、冻干等关键工序的防护屏障功能。该区域需通过严格的微生物控制体系,确保空气洁净度维持在ISO 5级(动态)、表面微生物污染水平低于设定阈值,从而为A级区操作提供可靠的环境保障。

| 洁净级别 | 浮游菌(CFU/m³) | 沉降菌(φ90mm,CFU/4h) | 表面微生物(接触碟/擦拭法) | 手套表面(CFU/手套) |

|---|---|---|---|---|

| A级 | ≤1(动态) | ≤1(动态) | ≤1(动态) | ≤1(每班次) |

| B级 | ≤10(动态) | ≤5(动态) | ≤5(动态) | ≤5(每班次) |

| C级 | ≤100(静态) | ≤50(静态) | ≤25(静态) | ≤10(每日) |

| D级 | ≤200(静态) | ≤100(静态) | ≤50(静态) |

动态控制限值:

空气微生物:浮游菌≤10 CFU/m³(主动空气采样法)

沉降菌:φ90mm沉降碟(暴露4小时)≤5 CFU/碟

表面微生物:

接触碟法(φ55mm):≤5 CFU/碟

擦拭法(25cm²取样面积):≤5 CFU/样本

静态恢复标准:

生产结束后需达到ISO 5级(0.5μm粒子≤3520/m³),表面微生物指标优于动态限值的50%。

监测方法学要求:

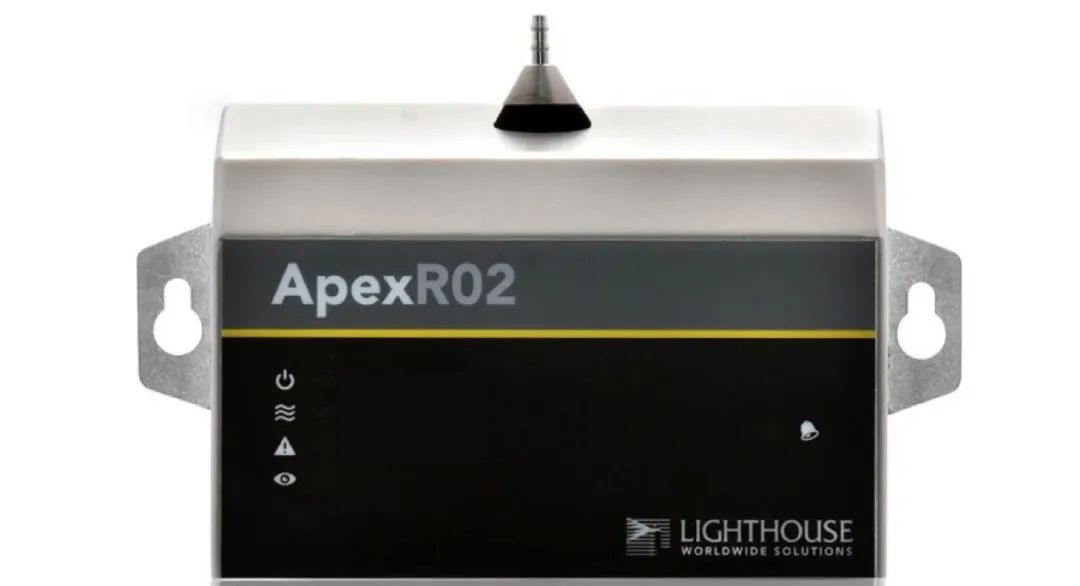

空气采样:采用浮游菌采样器,单点采样量≥1m³

表面监测:

接触碟法:适用于平整表面,接触压力30-50kPa,接触时间10秒

擦拭法:使用无菌棉签/海绵,采用”回”字形路径覆盖25cm²

监测频率设计:

| 洁净级别 | 空气浮游菌 | 表面微生物 | 人员监测 |

|---|---|---|---|

| A级 | 连续监测 | 每批次 | 每班次 |

| B级 | 每2小时 | 每班次 | 每班次 |

| C级 | 每日 | 每周 | 每日 |

| D级 | 每周 | 每月 | 每周 |

常规生产期:

空气浮游菌/沉降菌:每批次至少1次全区域覆盖监测

表面微生物:每班次结束前完成所有关键设备表面监测

异常情况:

设备故障、人员干预后立即增加监测频次

HVAC系统停机重启后需连续监测3个批次

风险评估导向布局:

基于FMEA方法识别高风险点:A级区交界处(30cm范围内)、产品暴露位点、人员主要活动路径

设备关键表面:灌装针头、冻干机板层、胶塞振筛出口等产品直接接触区域

量化布局方案:

空气监测点:每50㎡布置3-5个点,每增加20㎡增设1点

表面监测点:

设备表面:每台关键设备≥2个接触位点

人员监测:每班次至少3人次手套/洁净服表面采样

动态/静态监测互补:

动态采样需覆盖操作高峰时段(如灌装开始后30分钟)

静态监测重点验证清洁消毒效果,需在消毒后60分钟内完成

三级响应机制:

预警级(≥限值80%):启动趋势分析,加强现场巡查

纠偏级(超限值):立即停止操作,执行OOS流程

危机级(连续超标):全面环境灭菌,进行媒介物分离鉴定

根本原因分析矩阵:

人员因素:更衣程序偏差、动作幅度超标

设备因素:密封失效、清洁残留

系统因素:HVAC压差异常、消毒剂失效

产品影响评估:

采用矩阵分析法,结合微生物种类、污染位点、暴露时间进行风险分级

对受影响批次实施额外无菌检查,留样数量增加200%

文件化控制:

编制《环境监控SOP》,明确采样点地图编号系统

建立菌种库,对环境分离菌进行16S rRNA测序存档

培养基管理:

使用胰酪大豆胨琼脂培养基(TSA),30-35℃培养≥3天

每季度进行促生长试验,回收率≥70%

数据生命周期管理:

采用电子记录系统,实现环境数据与批记录关联

年度质量回顾需包含微生物趋势图、优势菌种变迁分析

通过构建涵盖空间控制、动态监测、应急响应、质量体系的四维管理模型,可实现B级区微生物风险的精准防控。建议企业每年度进行模拟灌装试验时同步开展环境监测系统的挑战性测试,持续优化监控策略,确保无菌保障水平始终处于受控状态。

如果您有洁净区微生物检测/监测方面的问题,可以随时与我们工程师沟通,为您提供在法规基础上的专业解答。