重磅!药监局发布:《药品生产质量管理规范(2010年修订)》无菌药品附录(征求意见稿)!

2025-03

1、总条数由81条增加值235条;术语定义由6个增加至33个,新增细菌截留试验、限制进入屏障系统、首过空气、平衡时间、等动力学取样头、本地分离菌等;

2、要求无菌辅料和直接接触药品的无菌包装材料等无菌产品的生产应当参照本附录执行。

3、关于取样增加应当基于风险进行额外取样,如在关键干预操作之后的取样。

4、增加对于因有效期短而无法在产品放行前完成无菌检查的产品,应当通过风险评估制定操作规程,详细说明操作流程、降低风险的措施,以及额外的监测要求或替代的检验方法。

5、应当根据所用灭菌或除菌过滤方法的效果确定灭菌前或除菌过滤前产品微生物污染水平的限度标准,并每批次进行监测,监测结果应当作为产品放行的依据之一。

6、新增生产特定技术章节,对成型—灌装—密封技术、吹—灌—封技术、密闭系统和一次性使用系统管理要求进行了细化;

7、干热灭菌用于去除热原时,验证应当包括细菌内毒素挑战试验,并应当确认细菌内毒素的定量值和回收率;应当证明达到适当的Fh值,并使细菌内毒素浓度至少下降3个对数单位。达到此要求时,不需额外证明其灭菌效果;

8、对≥5.0μm粒子标准做出调整,其中A级项下静态和动态不再做强制要求。

1. 无菌药品的定义与适用范围

- 无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

- 本附录适用于无菌制剂的生产全过程以及无菌原料药的灭菌和无菌生产过程。

2. 生产原则与污染控制策略(CCS)

- 生产必须最大限度降低微生物、微粒和细菌内毒素/热原的污染。

- 企业需建立污染控制策略(CCS),涵盖厂房设计、设备、人员、物料控制、供应商管理、工艺验证等方面,确保无菌性。

- CCS需定期审核和更新,以持续改进生产和控制方法。

3. 厂房与设施要求

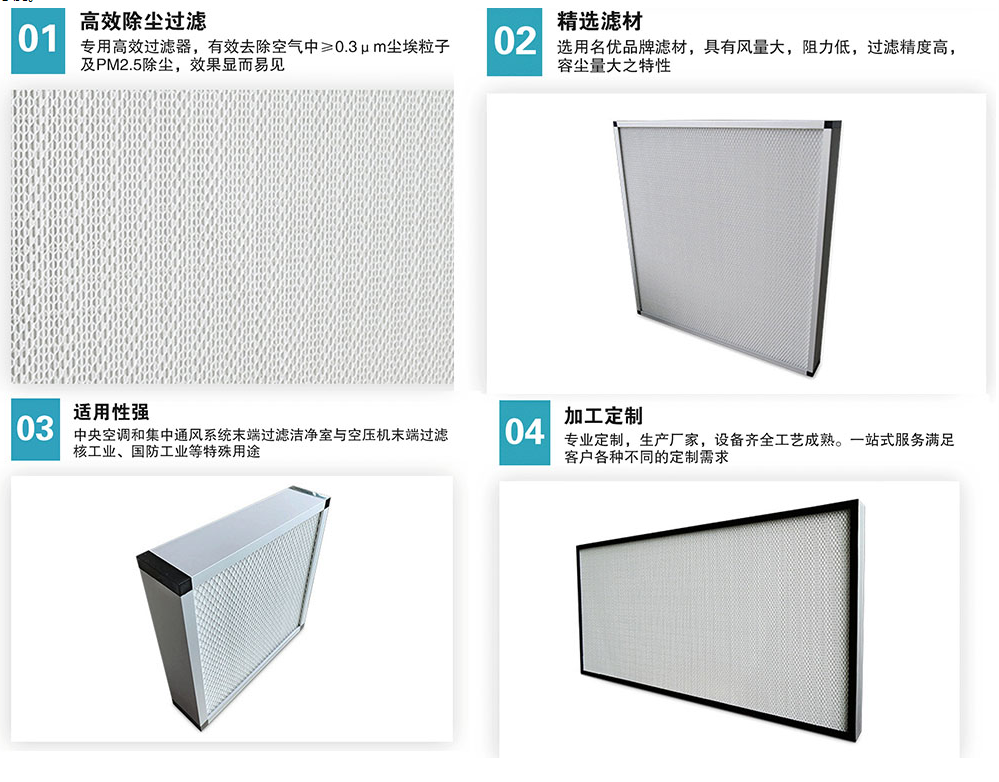

- 洁净区分为A、B、C、D四个级别,其中A级为高风险操作的关键区域,需维持单向气流状态。

- 隔离器和限制进入屏障系统(RABS)等屏障技术可用于高风险操作,降低污染风险。

- 洁净区的设计需避免交叉污染,确保气流方向和压差控制。

- 生产设备需经过验证,确保清洁和灭菌效果。

- 公用系统(如水系统、灭菌用纯蒸汽、气体系统)需定期监测和维护,确保符合质量标准。

- 与产品直接接触的设备和系统需进行灭菌验证。

- 人员需具备资质和经验,经过培训,掌握无菌操作规范。

- 进入洁净区的人员需严格遵守更衣程序,减少污染风险。

- 人员活动需规范,避免剧烈运动,减少微生物和微粒散发。

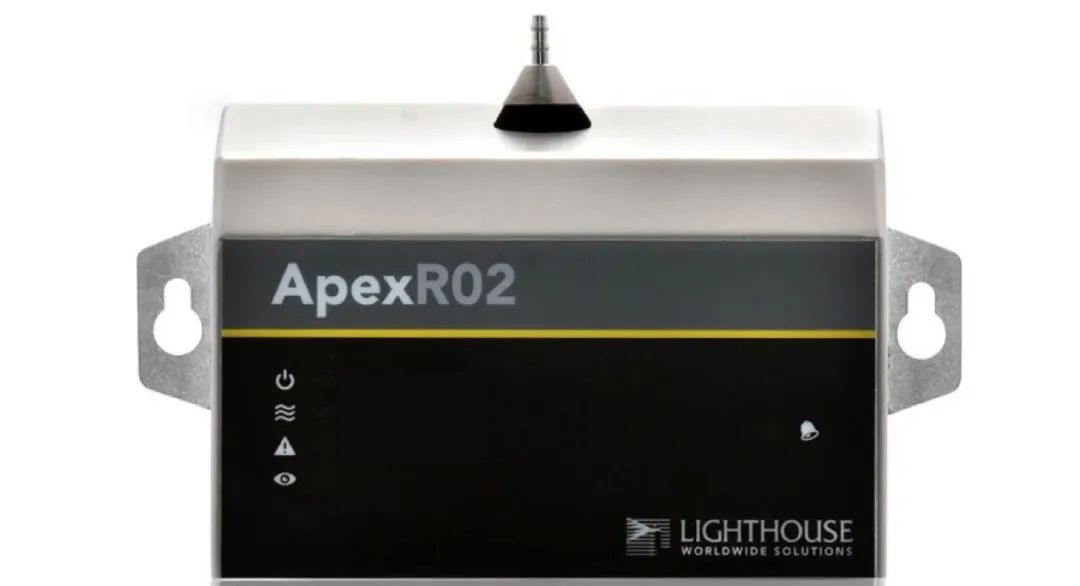

- 洁净区需定期进行确认,包括悬浮粒子、微生物监测等。

- 监测结果需用于日常批次放行和产品质量回顾分析。

- 企业需根据风险评估制定监测计划,确保环境符合要求。

- 无菌药品生产需严格控制微生物、微粒和细菌内毒素/热原污染。

- 生产操作需在规定洁净级别下进行,减少人为干预。

- 无菌工艺模拟试验需定期进行,以验证无菌工艺的有效性。

- 无菌药品应尽可能采用加热方式进行最终灭菌。

- 灭菌工艺需经过验证,确保灭菌效果。

- 除菌过滤器需经过完整性测试,确保过滤效果。

- 对于成型—灌装—密封(FFS)、吹—灌—封(BFS)等技术,需严格控制环境和工艺参数。

- 一次性使用系统(SUS)需评估其与产品的相容性、完整性及灭菌效果。

- 无菌检查需在无菌条件下进行,且不能仅依赖无菌检查结果来保证产品质量。

- 环境监测数据需作为产品放行的依据之一。

- 快速和自动化微生物检测方法需经过验证后使用。

免费获取《无菌药品附录(征求意见稿)》全文,可扫码领取